在精密医疗器械、环保检测、半导体冷却乃至高端美容仪器等领域,微型泵正扮演着越来越重要的角色。而其中,以压电陶瓷作为驱动核心的压电微型泵,因其结构紧凑、精度高、响应快、能耗低且无电磁干扰等优势,正成为市场的新宠。

您是否正在为您的下一代产品寻找更高效、更精密的流体解决方案?那么,深入了解其“心脏”部件——压电陶瓷,将是成功的关键。本文将为您全面解析压电陶瓷在微型泵中的应用市场、技术痛点与选型要点。

一、市场空间与核心驱动因素

压电微型泵的市场正迎来爆发式增长,其背后的驱动因素主要来自以下几个方面:

医疗器械的精准化与微型化需求:胰岛素泵、药物微量输注泵、体外诊断设备(IVD)、呼吸机等医疗设备对流体的控制要求极其苛刻,需要毫升级甚至微升级的精准、无脉冲输送。压电泵的精密控制特性完美契合了这一需求。

电子信息产业的蓬勃发展:半导体激光器冷却、电子元件散热等场景需要小体积、高效率的微循环冷却系统。压电泵以其紧凑的结构和出色的性能成为首选。

环保与工业检测的升级:便携式气体检测仪、水质分析仪等需要微型泵进行精准的气体或液体采样,压电泵的低功耗和快速响应特性优势明显。

消费电子与智能产品的创新:如高端美容仪中的精华液精准导入、未来可穿戴设备的集成化等,都为压电微型泵开辟了新的蓝海市场。

巨大的终端市场潜力,直接拉动了作为核心驱动元件的压电陶瓷的需求。

二、发展现状:技术不断突破,性能持续优化

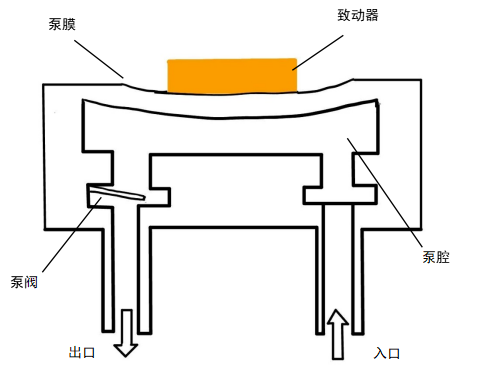

传统的电磁驱动泵存在体积大、有磁干扰、控制精度有限等问题。而压电陶瓷驱动技术利用逆压电效应——在施加电场后产生精确的微形变,来推动泵膜往复运动,从而实现流体的吸入和排出。

当前,该技术正朝着多层叠堆结构方向发展,通过在相同电压下产生更大的位移和驱动力,实现了泵的低电压驱动、高输出功率。同时,新材料配方的研发也在不断提升压电陶瓷的能量密度和可靠性。

三、核心痛点与挑战

尽管前景广阔,但在实际选型和应用中,工程师们常常面临以下几个核心痛点:

驱动力与体积的矛盾:微型泵要求压电陶瓷驱动器必须足够小巧,但小尺寸往往意味着输出力和位移( stroke )不足,难以满足特定流量和压力的需求。

可靠性及寿命问题:压电陶瓷在高频、高压的连续工作环境下,可能存在老化、疲劳甚至断裂的风险,影响整个泵体的使用寿命。

一致性与稳定性挑战:压电陶瓷的性能参数(如d33系数、介电常数)的批次一致性若不佳,会导致每台泵的性能差异,给产品的大规模量产带来困难。

与泵体结构的匹配难题:压电陶瓷并非独立工作,其性能的充分发挥需要与泵膜、腔体、阀门等结构进行精准的机械耦合与动态匹配,设计门槛高。

四、我司的解决方案:为精准流体控制而生

针对以上行业痛点,隐冠压电专注于为压电微型泵领域提供高性能、高可靠性的定制化压电陶瓷解决方案。

高性能材料体系:我们采用自主研发的改性PZT(锆钛酸铅)材料,通过先进的掺杂工艺,在保持高d33压电系数的同时,显著提升了机械强度和抗疲劳特性,从材料源头保障大驱动力和长寿命。

创新多层共烧技术:我们的核心工艺可实现100层以上的超精密叠层共烧,使产品在≤24V的低电压下也能产生巨大的位移和驱动力,解决了“小体积大输出”的行业难题,极大简化了客户驱动电路的设计。

卓越的一致性与可靠性:全流程的数字化智能制造和严格的品质管控体系,确保了每一批产品性能参数的高度一致。我们提供经过百万次疲劳测试验证的产品,寿命远超行业标准,为您的量产保驾护航。

深度协同设计与技术支持:我们不仅是供应商,更是您的技术合作伙伴。我们的工程师团队可提前介入,根据您的泵体结构、工作频率和流体特性,提供从材料选型、结构设计到性能模拟的全方位支持,确保压电陶瓷与泵系统达匹配状态。

五、压电陶瓷选型指南

如何为您的微型泵选择最合适的“心脏”?请关注以下几个关键参数:

位移量(Stroke):决定了单次泵送的流体体积,直接影响泵的流量。需根据目标流量和工作频率来权衡。

阻塞力(Blocked Force):压电陶瓷在最大位移处所能产生的力。此参数决定了泵能否克服背压,实现流体的输出。

工作电压(Operating Voltage):低电压(如24V/48V)驱动更安全,且有利于设备小型化。需与您的驱动电路设计匹配。

电容值(Capacitance):影响驱动电路的电流需求及响应速度。电容越大,瞬间电流要求越高。

尺寸与外形:根据您的泵体内部空间进行选择,常见的有圆形、方形、环形等。

工作频率范围:确保压电陶瓷的谐振频率远高于泵的实际工作频率,以避免谐振,保证控制精度和寿命。

如果需要大流量、低压力、低成本,通常会选择压电双晶片。

如果需要高压力、高频率、高精度、快速响应,甚至会不惜成本和负责度,选择压电叠堆。

近年来,随着MEMS(微机电系统)技术的发展,也出现了许多基于单层压电薄膜的微泵,它们在超小型化、集成化方面更有优势,但原理和性能特点与双晶片更为接近。

1. 压电双晶片

压电双晶片是由两片压电陶瓷片粘结在一条金属片(如黄铜、不锈钢)的两侧构成。

工作原理:对上下两片压电陶瓷施加相同的电场时,一片膨胀,另一片收缩,导致整个元件发生弯曲形变。这个弯曲运动可以用来驱动泵膜。

优点:

1.位移大:弯曲效应可以产生较大的末端位移(通常为几十到几百微米),非常适合驱动大面积泵膜,产生较大的腔体体积变化。

2.驱动电压较低:通常工作在几十伏到一百多伏的电压下。

3.成本较低:结构相对简单,制造成本低。

缺点:

4.输出力小:由于是柔性弯曲,产生的驱动力有限。

5.响应速度较慢:谐振频率较低,限制了泵的最高工作频率。

6.寿命相对较短:金属片和陶瓷的粘结处在反复弯曲应力下可能出现疲劳失

应用场景:

主要用于对输出压力要求不高,但需要较大流量的场合。例如:

1.实验室芯片上的液体输送

2.电子产品的小型散热泵

3.低背压的给药贴片

2. 压电叠堆

压电叠堆是由几十甚至上百层压电陶瓷片在机械上串联(叠在一起)、电路上并联(同时通电)而构成。

工作原理:施加电压后,所有压电陶瓷层同时发生纵向膨胀(d33模式),产生巨大的推力。但其绝对位移量很小,通常只有叠堆本身长度的0.1%~0.2%(例如一个10mm长的叠堆,位移约10-20μm)。

优点:

1.输出力较大:可以产生数百牛顿甚至数千牛顿的力,足以驱动高刚度泵膜对抗很高的出口背压。

2.响应速度快:谐振频率非常高(可达几十kHz),可以实现超高频率的驱动,从而获得高精度的微量输送和高流量。

3.能量密度高,效率高。

4.寿命长:无粘结弯曲结构,可靠性高。

缺点:

5.位移较小:绝对位移量很小,需要配合杠杆等位移放大机构使用,或者设计很小的泵腔。

6.驱动电压高:通常需要上百伏甚至上千伏的高压驱动,需要专门的驱动电路。

7.成本高:制造工艺复杂,价格昂贵。

8.对预压和安装要求高:本身不能承受拉力,需要始终保持在压力状态下工作。

应用场景:

主要用于对输出压力、响应速度和控制精度要求较高的场合。例如:

1.燃油发动机的高压共轨系统

2.工业领域的高精度微量化学试剂输送

3.需要产生较高背压的场合

总结对比表

|

特性 |

压电双晶片 |

压电叠堆 |

|

运动方式 |

弯曲 |

纵向伸缩 |

|

输出位移 |

大 (几十~几百 µm) |

小 (几~十几 µm,为自身长度的0.1-0.2%) |

|

输出力 |

小 |

大 |

|

响应速度 |

慢 (谐振频率低) |

快 (谐振频率高) |

|

驱动电压 |

较低 (几十V) |

较高 (上百V至上千V) |

|

成本 |

较低 |

较高 |

|

主要优点 |

位移大、成本低、电压低 |

出力大、频率高、精度高、刚度高 |

|

典型应用 |

低背压、大流量微泵 (如散热、给药) |

高压、高频、高精度微泵 (如共轨、精密喷涂) |

压电陶瓷是压电微型泵技术突破和性能提升的关键。选择一个技术实力雄厚、质量稳定且能够提供全方位支持的压电陶瓷合作伙伴,是您产品成功上市并赢得市场竞争的先决条件。如果您正在研发或升级您的微型泵产品,正被驱动力、寿命或一致性等问题所困扰,【隐冠压电】 愿成为您最值得信赖的伙伴。

立即点击联系我们,获取免费技术咨询与样品测试资格!

我们的应用工程师将为您提供一对一选型指导,并为您量身定制最优结局方案。

公司官网:【填写表单】